Bushido

Skånsk Säckpipsninja

- Gick med

- 9 Sep 2006

- Ort

- Sydöst

- Hoj

- HD Ultra Limited - 19, HD Heritage Softail -03, Yamaha R1 -99, Yamaha RD350YPVS -83 samt en bunt småttingar.

Skrev visserligen ett inlägg om det här i en annan tråd men så tänkte jag att det ju lika gärna kan få bli en egen tråd om ämnet om utifall att diskussionen skulle springa iväg.

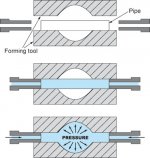

Jag Jobbar just nu på ett par egenbyggda expansionskammare till hojen och funderar på att börja experimentera med hydroformning. Skulle därför gärna vilja veta lite mer om hur det funkar rent praktiskt...

För det första så har jag kört att man kan använda en helt vanlig högtrycksvattenspruta (sån som man har i trädgården du vet) till själva formningen, funkar det?

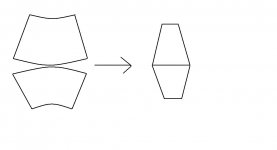

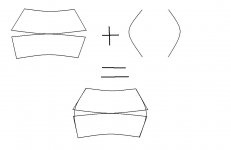

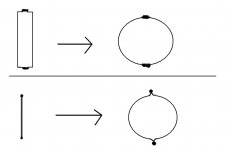

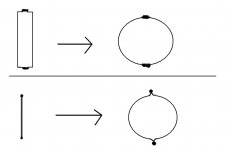

Sen så har jag inte riktigt förstår mig på hur man ska göra där skarvarna hade hamnat om röret varit uppbyggt av koner... Ett konbyggt rörs bitar klipps ju ut med en rundning i båda ändarna för att det ska bli plant sen när man viker ett rör av dem, men ett hydroformat rör gör man ju i ett stycke så hur ska man egentligen göra där skarvarna hade hamnat? Min gissning är att det bör bli ungefär som skissen nedan, att man måste "runda till" skarvkanterna lite... Men mer exakt hur ska man räkna och mäta upp?

Min gissning är att det bör bli ungefär som skissen nedan, att man måste "runda till" skarvkanterna lite... Men mer exakt hur ska man räkna och mäta upp? Någon som vet?

Någon som vet?

Skiss:

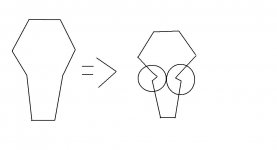

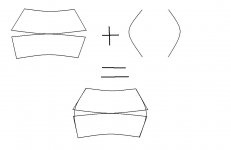

Hur ska man sen göra vid själva tillverkningen? Bör man bocka in de yttersta kanterna så att de hamnar rakt emot varandra och sen svetsa ihop det eller ska man ta till några extra mm i ytterkanten och svetsa ihop allting platt så att man får en liten skarv på det färdiga röret? Hade en liten tanke med att insidan blir slätare om man gör på det senare sättet (i och med att jag MIG-svetsar så skulle man ju få en mindre skrovlig insida under svetsen menar jag, och risken för genombränning med en massa små utstickande pinnar på insidan som följd lär ju bli mindre) och att pulsernas genomströmning därmed skulle förbättras... Men där kanske jag tänker galet?

Ny skiss:

Tack på förhand

Jag Jobbar just nu på ett par egenbyggda expansionskammare till hojen och funderar på att börja experimentera med hydroformning. Skulle därför gärna vilja veta lite mer om hur det funkar rent praktiskt...

För det första så har jag kört att man kan använda en helt vanlig högtrycksvattenspruta (sån som man har i trädgården du vet) till själva formningen, funkar det?

Sen så har jag inte riktigt förstår mig på hur man ska göra där skarvarna hade hamnat om röret varit uppbyggt av koner... Ett konbyggt rörs bitar klipps ju ut med en rundning i båda ändarna för att det ska bli plant sen när man viker ett rör av dem, men ett hydroformat rör gör man ju i ett stycke så hur ska man egentligen göra där skarvarna hade hamnat?

Min gissning är att det bör bli ungefär som skissen nedan, att man måste "runda till" skarvkanterna lite... Men mer exakt hur ska man räkna och mäta upp?

Min gissning är att det bör bli ungefär som skissen nedan, att man måste "runda till" skarvkanterna lite... Men mer exakt hur ska man räkna och mäta upp? Någon som vet?

Någon som vet?Skiss:

Hur ska man sen göra vid själva tillverkningen? Bör man bocka in de yttersta kanterna så att de hamnar rakt emot varandra och sen svetsa ihop det eller ska man ta till några extra mm i ytterkanten och svetsa ihop allting platt så att man får en liten skarv på det färdiga röret? Hade en liten tanke med att insidan blir slätare om man gör på det senare sättet (i och med att jag MIG-svetsar så skulle man ju få en mindre skrovlig insida under svetsen menar jag, och risken för genombränning med en massa små utstickande pinnar på insidan som följd lär ju bli mindre) och att pulsernas genomströmning därmed skulle förbättras... Men där kanske jag tänker galet?

Ny skiss:

Tack på förhand

Last edited: