Nikel

Gudomlig sporthojare

Grattis!

BTW.

Det blev ingen printing.

Stollarna hade missat en del i kittet och det var moderkortet.....

Follow along with the video below to see how to install our site as a web app on your home screen.

Note: This feature may not be available in some browsers.

Grattis!

BTW.

Det blev ingen printing.

Stollarna hade missat en del i kittet och det var moderkortet.....

Fira födeldan med att springa mara? Vill du inte bli äldre?

Finns det nån klass på Bonneville för galningar som vill speedspringa i skinnställ?

Grattis i efterskott .

).

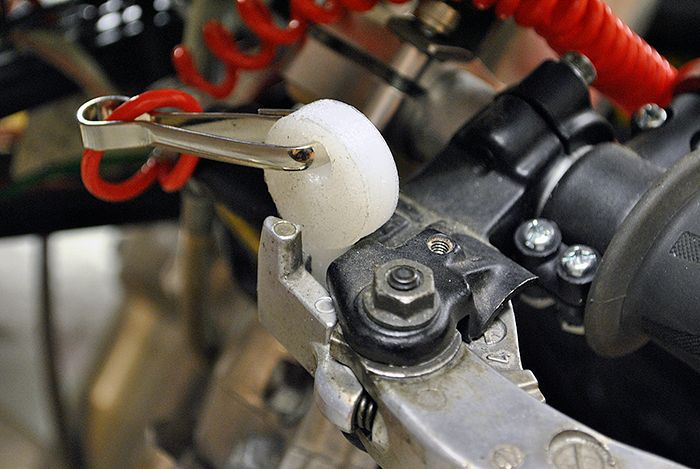

).Liten fundering bara angående den kommande turbinen som är 3d-printad...

Finns det någon beräkning bakom vinklarna på diffusorskenorna? Just nu ser de ut att vara i princip tangentiella med rotorn, men rent principiellt borde dom inte vara det enligt vad jag lärt mig (läser turbo-machinery i skolan nu).

Sen en annan sak. Är det inte bättre att krympa det radiella avståndet där flödet blir axiellt i diffusorn, så att du kan göra skenorna smalare och på så vis minska ner vak-arean efter skenorna?

I see, att du inte vill smala av skenorna av praktiska skäl är jag med på. Men det jag menade var att för att kompensera för den då ickelinjära ökningen av arean, som blir när man smalar av skenorna, så minskar man successivt den radiella öppningen så att areaökningen blir linjär ändå.

Vinklarna; grejer är ju den att man få ju räkna med både radiella och tangentiella hastigheten om skenorna ska matcha utflödet, men det kanske inte är meningen att skenorna ska vara helt i linje med flödet?

I normala fallet är de ju ändå inga skenor alls ut ur en radialkompressor (inte turbin, kom jag på nu), men rent principiellt som sagt

In däremot i francisturbiner etc är de ju ganska petigt

Det är rätt så mycket kompromissande med vinklarna då man måste hitta en snittvinkel som funkar på både låga och höga varv, avviker den för mycket från luftvinkeln börjar det bygga värme. Hade man haft möjlighet att ha ett snigelhus som på en turbo skulle det varit mycket enklare.

Den övningen var jag med på ifrån F4Har avnjutit ljudet från din förbipassagefilm från föne, den gör sig extra bra där för en som är uppvuxen med ett flygflottilj i närheten.

https://youtu.be/kujGHjIk7Jo

Skål å helg!

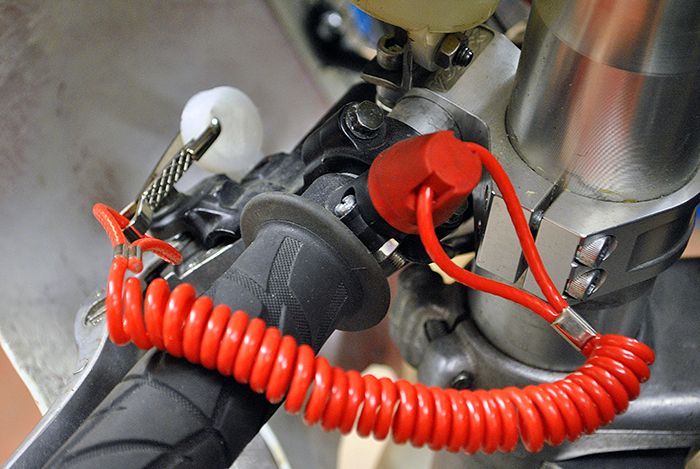

Inte en blekaste, mest troligt inte så mycket då det är på låga varv som den minskade lagerfriktionen gör mest nytta. På full makaron är rotorvridet så högt att det bromsande axiallagret knappast orkar hålla emot märkbart, oljetempen lär i alla fall bli lägre på grund av detta.

Jag kanske missuppfattade, men gjorde inte felet att axiallagret pressades hårdare ju högre effektuttaget var?

Vad blir det för material du häller i? Gamla volvo kolvar eller ska du lyxa till det och köpa nytt?Nu har proppen släppt lite med bygget av nya motorn till hojen, jag har börjat rita upp motordelarna som ska skäras ut i CNC-plasma och igår snickrade jag ihop ett par lagom stora träflaskor till sandgjutningen.

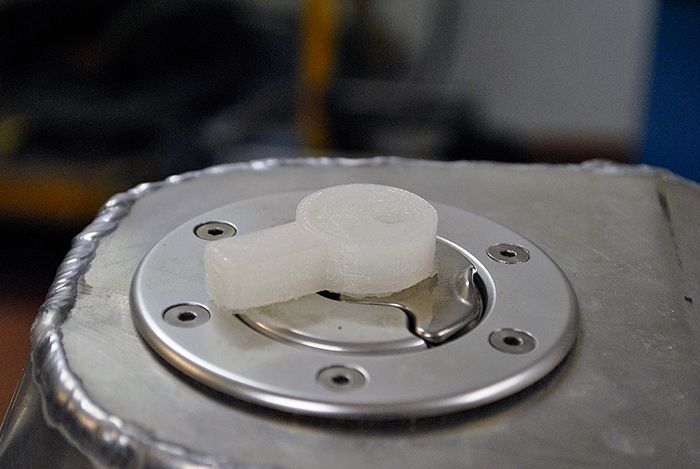

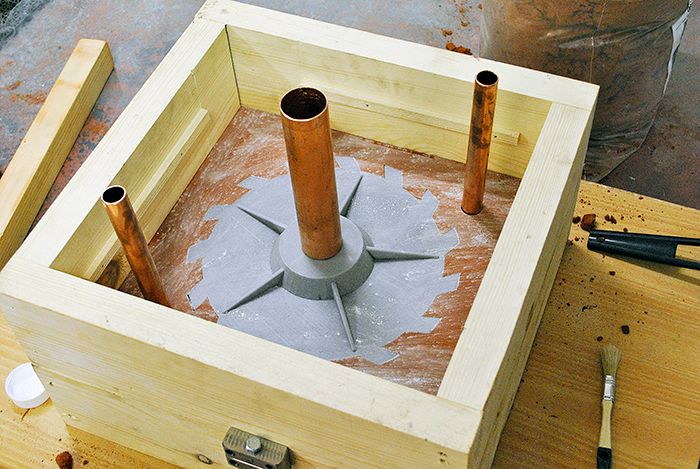

Kvällens potatis blev alltså att se om det går använda de 3D-utskrivna gjutformarna. Jag siktade sanden närmast gjutformen för att undvika klumpar och sen packade jag sanden i omgångar med en trästör.

Så här långt har jag testat tidigare, men nu beger jag mig ut i obanad terräng. Kopparrör används för att forma gjutkanalen i mitten och de två avluftningskanalerna på sidorna, det är viktigt att få inloppet där biten är som tjockast så att avstelningen sker där sist. Annars blir det lätt porer och gropar när det stelnar.

Ni ser att jag pudrat delningsplanet med talk för att inte de två flaskornas sand ska fastna ihop. Mer sand, bankande, sand, bankande och sen kunde jag dra ut rören och lossa på den övre flaskan. Med pungen rätt i brallan lyfte jag ut gjutformen ur sanden med hjälp av ett par träskruvar och lätt knackande med baksidan av en mejsel.

Bättre än sist helt klart! Några små flisor har gått men det går lätt att fila till när biten är gjuten. Nästa form till rakning!

Tror ni inte på fan att den släppte också, betydligt lättare än jag kunnat tro. Ni kan se avluftningshålen som har fått ett par kanaler ditkrafsade så den smälta aluminiumen kan ta sig ut.

Nu står den färdiga sandformen och väntar på att min pannberedskap ska ta slut så jag kan värma upp smältugnen, jag törs inte ge mig på något sånt när jag när som helst kan bli inringd till jobbet för att laga nån bottenasktransportör som smullit av. På fredag är jag ledig så då bär det till! Håll tummarna.

|

Scenic – navigering för dig som prioriterar vägen framför destinationen

Screenshot De flesta nav... |

|

CTEK visar upp ny laddare och ”booster”

CTEK NXT 5 Nu börjar sol... |

|

Vi provkör nya H-D-modeller

Allt om MC åkte till Malaga... |

|

IDM tar klivet upp – EURO MOTO lanseras

EURO MOTO ersätter inte IDM... |

|

Galfer skärper greppet om racing

Pressrelease från Galfer: ... |

|

Vi provkör Indian Chief Vintage

Screenshot I kommande nu... |

|

|

Ducati DesertX 2026

Ducati DesertX 2026 – ännu ... |

|

KTM firar 100 år av 6DAYS

KTM firar 100 år av 6DAYS® ... |

|

Snabbladdad ny 94-hästars elhoj

BBM Hiro – ett helt nyutvec... |

|

KTM bryter med Kiska – så påverkas framtidens design

Efter flera decennier tills... |